Оценка энергоэффективности поршневых двигателей, переведённых на газ. На основе численного моделирования рабочих циклов двигателей, работающих на разных видах топлива (бензин, пропан, метан) производится анализ их технико-экономических показателей. Установлено, что перевод бензинового двигателя на пропан приводит к снижению мощности двигателя на 5% при уменьшении удельного расхода топлива на 4%; а применение в качестве топлива метана вызывает падение мощности на 12% при снижении расхода топлива на 13%.

Бензиновый V-образный восьмиклапанный двигатель ЗМЗ-523 (ГАЗовская “восьмёрка”)

Введение

Известно, что одним из актуальных направлений развития поршневого двигателестроения является использование в двигателях внутреннего сгорания (ДВС) газомоторного топлива (пропана и/или метана) [1–3]. Это связано с рядом положительных эффектов, в частности, с существенным улучшением топливной экономичности и экологичности ДВС. При этом развитие данного направления связано, как с разработкой оригинальных конструкций газопоршневых ДВС (топливной аппаратуры, газобаллонного оборудования, способов смесеобразования и т.д.), так и переводом существующих бензиновых или дизельных двигателей на газообразное топливо (без существенного изменения конструкции). Очевидно, что рабочие процессы газопоршневых двигателей имеют свои особенности, отличные от бензиновых ДВС и дизелей. Соответственно, перевод любых поршневых двигателей на газомоторное топливо требует научной проработки, доводки рабочего процесса и предварительной оценки технико-экономических параметров.

По данному направлению можно выделить ряд разнонаправленных публикаций. Например, в статьях [4, 5] авторы предлагают оригинальные математические модели, описывающие особенности рабочего цикла поршневых ДВС, работающих на газомоторном топливе. В работах [6, 7] на основе численного моделирования производится оценка влияния степени сжатия на технико-экономические показатели автомобильных двигателей «Волга» и «ИЖ», работающих на газе.

Из значений одинаковой продолжительности необеспеченности (из разных лет) были построены функции распределения каждого параметра по обеспеченности от года к году.

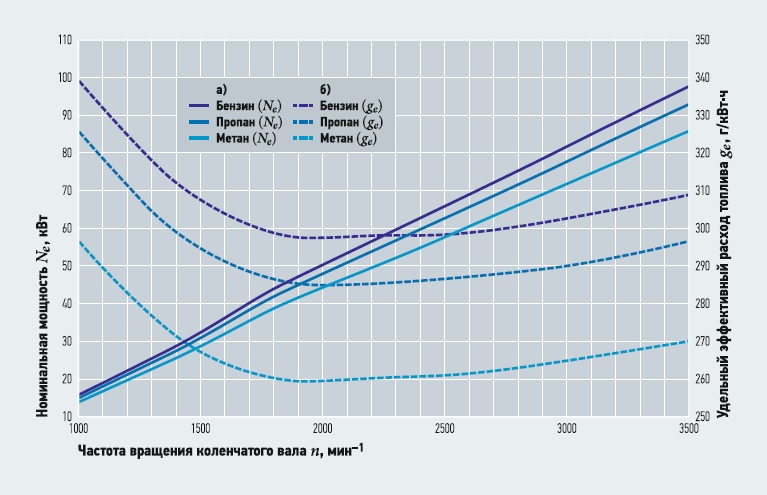

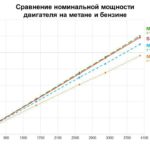

Рис. 1. Зависимости эффективной мощности (а) и удельного эффективного расхода топлива (б) от частоты вращения коленвала поршневого двигателя, работающего на разных видах топлива

Статья [8] посвящена доводке рабочего процесса бензинового двигателя после его перевода на газообразное топливо. Также можно отметить более узконаправленные исследования газопоршневых ДВС. Так, исследователи уделяют внимание закономерностям сгорания различных видов газа в камере сгорания двигателей [9, 10], оценке влияния закрутки рабочего тела на впуске на экологические и технико-экономические показатели газопоршневого ДВС [11], а также анализу функционирования многотопливного газового двигателя [12].

Таким образом, на сегодняшний день учёные и специалисты нацелены на разработку мер по повышению эффективности газопоршневых двигателей. Однако при этом имеется довольно мало исследований, в которых бы производился анализ тех или иных научных и инновационных решений на технико-экономические и экологические параметры конкретных поршневых ДВС и целесообразность их внедрения на практике. В данной статье на основе численного моделирования рабочего цикла произведена оценка топливной экономичности бензинового ДВС (8Ч9,2/8,8) после его перевода на газомоторное топливо

(пропан и метан), а также выполнен анализ влияния степени сжатия на основные показатели рассматриваемого двигателя, работающего на разных топливах.

Постановка задачи

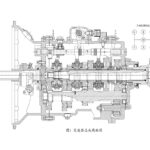

В качестве базового двигателя для исследования был выбран широко распространённый бензиновый двигатель 8Ч9,2/8,8 (заводское обозначение ЗМЗ5231.10. Это V-образный (под углом 90°), четырёхтактный, карбюраторный, верхнеклапанный, восьмицилиндровый двигатель без наддува со следующими основными параметрами:

❏ рабочий объём цилиндров Vh = 4,67 л;

❏ степень сжатия ε = 7,6;

❏ коэффициент избытка воздуха a = 1;

❏ номинальная мощность Ne = 91,2 кВт при 3200–3400 мин–1;

❏ максимальный крутящий момент Me = 298 Н·м при 1600–2000 мин–1;

❏ количество клапанов на цилиндр — 2;

❏ высота подъёма клапанов h = 10 мм.

Таким образом, на сегодняшний день учёные и специалисты нацелены на разработку мер по повышению эффективности газопоршневых двигателей. Однако при этом имеется довольно мало исследований, в которых бы производился анализ тех или иных научных и инновационных решений на техникоэкономические и экологические параметры конкретных поршневых ДВС и целесообразность их внедрения на практике. В данной статье на основе численного моделирования рабочего цикла произведена оценка топливной экономичности бензинового ДВС (8Ч9,2/8,8) после его перевода на газомоторное топливо

Исследования проводились на основе численного моделирования рабочего цикла двигателя в программном комплексе «Дизель-РК», разработанном в МГТУ им. Н. Э. Баумана. Сначала была проведена настройка математической модели базового двигателя по 39 параметрам, включающим фазы газораспределения, геометрию впускных и выпускных систем, продолжительность сгорания, угол опережения зажигания, конструктивные особенности цилиндропоршневой группы и т.д. В результате были сопоставлены внешние скоростные характеристики (по мощности, крутящему моменту и расходу топлива) двигателя-прототипа (данные из руководства по эксплуатации) и базового двигателя (данные «Дизель-РК»), отличия в которых не превышали 7%. Далее в математической модели осуществлялась замена жидкого топлива (бензина) на газообразное — пропан и метан. Химический состав (в процентных долях) бензина был следующим: С = 0,855, Н = 0,145 при низшей теплоте сгорания Hu, равной 44 МДж/кг. Химический состав пропана: С = 0,817, Н = 0,182 при Hu = 46,47 МДж/кг; метан: СН4 = 0,95, С2Н6 = 0,05 при Hu = 49,74 МДж/кг. Исследования проводились в диапазоне частот коленчатого вала n от 1000 до 3400 мин–1 с шагом 400 мин–1 при стандартных атмосферных условиях. Ключевыми параметрами, на основании которых производился анализ влияния перевода ДВС на газообразное топливо, являлись эффективная мощность Ne и удельный эффективный расход топлива ge.

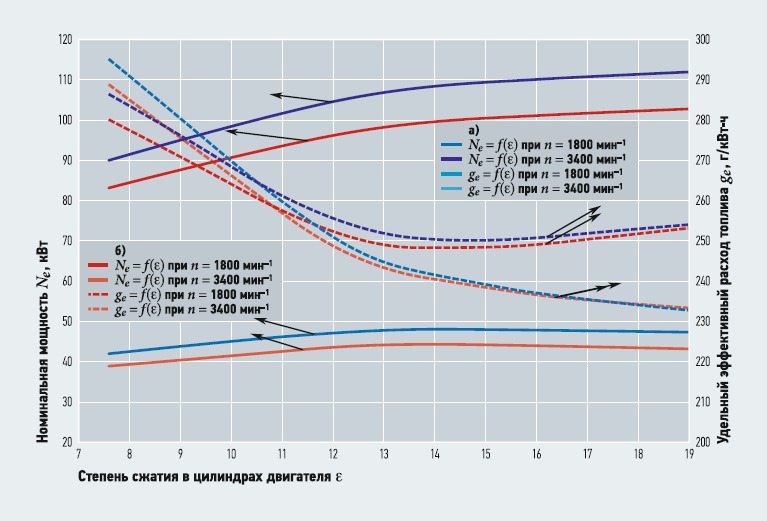

Рис. 2. Зависимости эффективной мощности и удельного эффективного расхода топлива от степени сжатия поршневого двигателя, работающего на пропане (а) и метане (б)

Результаты моделирования рабочего цикла поршневых ДВС

На рис. 1 показаны зависимости Ne и ge от частоты вращения коленчатого вала n после перевода базового двигателя на газомоторное топливо (пропан и метан) с сохранением всех основных параметров ДВС (степени сжатия, фаз газораспределения, угла опережения зажигания и т.д.). Как и следовало ожидать, перевод бензинового двигателя на газ сопровождается уменьшением мощности во всём диапазоне частот вращения коленвала: в случае работы ДВС на пропане снижение Ne не превышает 5%, а при использовании метана достигает 12%. При этом наблюдается улучшение топливной экономичности газопоршневых двигателей внутреннего сгорания. Выигрыш в расходе топлива (по сравнению с базовым двигателем) составляет в среднем 4% и 13%, соответственно, при использовании в качестве топлива пропана и метана. Таким образом, положительный эффект от перевода бензинового двигателя на газомоторное топливо заключается в снижении расхода топлива, но при одновременной потере мощности. Известно, что повышение степени сжатия в поршневых ДВС имеет ряд преимуществ, в частности, уменьшение gе и рост Ne, что связано с увеличением термического КПД и улучшением условий для смесеобразования и сгорания топлива [13, 14]. Поэтому было исследовано влияние величины степени сжатия поршневых двигателей, переведённых на газомоторное топливо, на их технико-экономические показатели (рис. 2). Установлено, что наиболее заметный рост мощности двигателя наблюдается при увеличении степени сжатия ε до 15, после чего рост Ne становится малозаметным; при этом зависимость ge = f(ε) имеет экстремум при рассматриваемой величине ε. Следовательно, можно предположить, что оптимальные значения степени сжатия для газопоршневых двигателей размерности 9,2/8,8 находятся в районе 14–16. Таким образом, было произведено сравнение технико-экономических показателей базового бензинового ДВС (с ε = 7,6) и газопоршневых двигателей, работающих на пропане и метане, с ε = 15 (рис. 3).

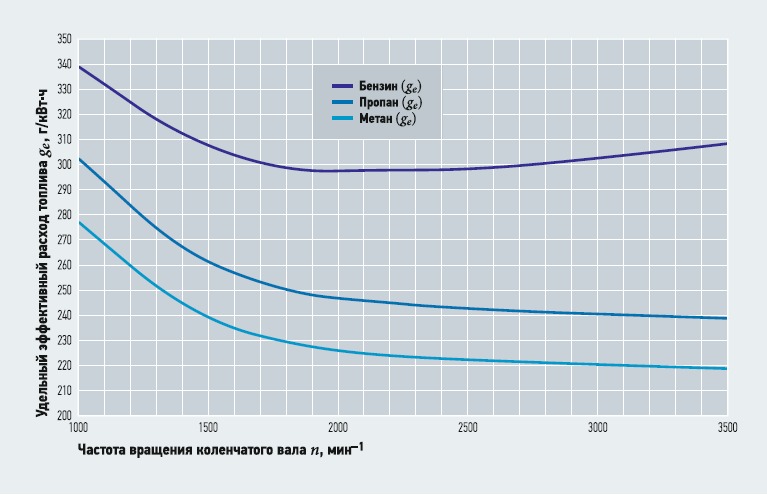

Рис. 3. Зависимость удельного эффективного расхода топлива от частоты вращения колен-

вала поршневого двигателя [работающего на бензине (ε = 7,6), пропане (ε = 15) и метане (ε = 15)]

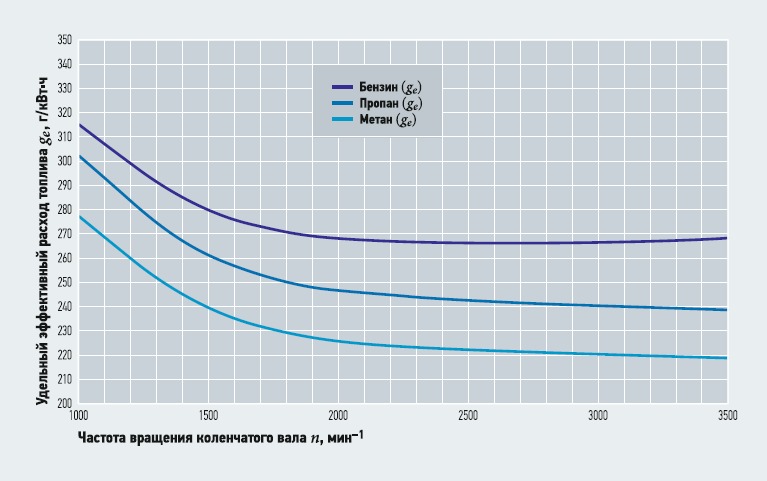

На основе численного моделирования установлено, что двигатель, работающий на метане, при ε = 15 имеет мощность, фактически равную базовому бензиновому двигателю (отклонения Ne находятся в пределах ± 5%), при снижении расхода топлива на 20–30%, в зависимости от режима работы ДВС. В свою очередь, при ε = 15 у двигателя, работающего на пропане, наблюдается рост мощности по сравнению с базовым двигателем в диапазоне 5–15% при одновременном уменьшении ge на 10–20%. Для более корректного сравнения технико-экономических показателей поршневых ДВС, работающих на разных видах топлива, дополнительно было выполнено численное моделирование для бензинового двигателя, имеющего ε = 11 (что вполне допустимо при работе на бензинах с октановым числом 95–98) и газопоршневых двигателей, работающих на пропане и метане с ε = 15 (рис. 4). Установлено, что бензиновый двигатель с ε = 11 и газопоршневой ДВС, работающий на пропане, с ε = 15 имеют практически одинаковую эффективную мощность (отличия составляют ± 2%) во всём диапазоне частот вращения коленчатого вала; при этом газопоршневой двигатель имеет меньший расход топлива ge на 4–10%. В свою очередь, бензиновый ДВС с ε = 11 имеет большие значения Ne по сравнению с двигателем, работающем на метане, на величину от 4 до 10%. Однако даже в этом случае газопоршневой двигатель на метане имеет существенно лучшую экономичность (снижение ge вплоть до 20%).

Положительный эффект от перевода бензинового двигателя на газомоторное топливо заключается в снижении расхода топлива, но при одновременной потере мощности. Известно, что повышение степени сжатия в поршневых ДВС имеет ряд преимуществ, в частности, уменьшение gе и рост Nе, что связано с увеличением термического КПД и улучшением условий для смесеобразования и сгорания топлива [13, 14]

Рис. 4. Зависимость удельного эффективного расхода топлива от частоты вращения коленвала поршневого двигателя [работающего на бензине (ε = 11), пропане (ε = 15) и метане (ε = 15)]

Практический результат для автотранспортных предприятий

Для оценки положительного экономического эффекта от использования газомоторное топлива в поршневых ДВС рассмотрим первый вариант, когда базовый бензиновый двигатель был переведён на метан без увеличения степени сжатия. Как было показано выше, в данном случае снижение удельного эффективного расхода топлива ge составляет 12–14% (в среднем около 13%) при снижении мощности на 12%. Соответственно, на режиме средней нагрузки (n = 2200 мин–1) массовый расход бензина для базового двигателя составляет 16,8 кг/ч, а для газопоршневого двигателя на метане — 12,9 кг/ч. Отсюда можно вычислить ежегодную величину экономии топлива для одного двигателя при условии эксплуатации его в течении 2000 моточасов в год (что приблизительно соответствует пробегу автомобиля в 50 тыс. км), которая составит примерно 8000 кг. А если учесть, что стоимость бензина составляет примерно 42 руб/кг, а метана — 15 руб/нм3, то в количественном выражении экономия будет равняться около 1,1 млн руб. в год. Если же перевести на газ не один двигатель, а пять, то ежегодная экономия составит 5,5 млн руб. Можно также рассчитать второй вариант, когда базовый бензиновый двигатель был переведён на метан, но уже с последующим увеличением степени сжатия до 15. Как было показано выше, в данном случае снижение удельного эффективного расхода топлива ge составляет в среднем около 11% при фактически равных мощностях бензинового двигателя и газопоршневого. Установлено, что при аналогичном объёме эксплуатации одного двигателя ежегодная экономия топлива в данном случае составит 10 тонн или почти 1,2 млн. руб. Следует отметить, что аналогичные расчёты для газопоршневого двигателя, работающего на пропане, показывают, что ежегодная экономия топлива для одного ДВС составит примерно 1,5 т, а выигрыш в рублях будет равняться чуть больше 700 тыс. руб. Таким образом, на основании численного моделирования рабочего цикла поршневых ДВС размерности 9,2/8,8, работающих на разных видах топлива, наибольшую топливную экономичность имеет газопоршневой двигатель на метане со степенью сжатия 15. Проведённое исследование показало, что существует значительный потенциал в повышении энергоэффективности поршневых двигателей, работающих на газомоторном топливе. И для его раскрытия требуются дальнейшие исследования по доводке рабочего процесса газопоршневых ДВС, как с помощью численного моделирования, так и на основе стендовых испытаний.

Заключение

На основе проведённого исследования можно сделать следующие выводы:

1. Разработаны математические модели рабочих циклов ДВС (применительно к двигателю 8Ч9,2/8,8), работающих на разных видах топлива (бензин, пропан, а также метан), в программном комплексе «Дизель-РК».

2. На основании численного моделирования установлено, что перевод бензинового двигателя на газомоторное топливо приводит к снижению эффективной мощности в диапазоне 5–12% при уменьшении удельного эффективного расхода топлива на 4–13%.

3. Показано влияние величины степени сжатия на технико-экономические показатели газопоршневых двигателей при работе на разных режимах.

4. Установлено, что повышение степени сжатия газопоршневых ДВС с 7,6 до 15 улучшает их топливную экономичность до 30% по сравнению с базовым бензиновым двигателем.

5. Рассчитан количественный экономический эффект от перевода пяти двигателей на пропан и метан для небольшого автотранспортного предприятия. Таким образом, проведённое исследование показало наличие значительного потенциала энергосбережения в области поршневого двигателестроения в случае использования в двигателях внутреннего сгорания газомоторного топлива.

Авторы:

Леонид В. Плотников, к.т.н., доцент, кафедра «Турбины и двигатели», УрФУ;

Андрей М. Козубский, к.т.н., главный конструктор по гидравлическим экскаваторам ПАО «Уралмашзавод», инженер кафедры «Подъёмно-транспортные машины и роботы» УрФУ;

Александр Г. Максименко, директор ООО «Элитгаз»;

Леонид Е. Осипов, студент магистратуры, кафедра «Турбины и двигатели», УрФУ

Источники:

1. Кавтарадзе Р.З. Теплофизические процессы в дизелях, конвертированных на природный газ и водород: Монография. — М.: Изд-во МГТУ, 2011. 240 с.

2. Кавтарадзе З.Р., Кавтарадзе Р.З. Перспективы применения поршневых двигателей на альтернативных моторных топливах // Транспорт на альтернативном топливе, 2010. №1. С. 74–80.

3. Лукшо В.А., Козлов А.В., Теренченко А.С. Оценка показателей природного газа как моторного топлива в полном жизненном цикле // Транспорт на альтернативном топливе, 2011. №3. С. 4–9.

4. Лукшо В.А. Математическая модель термодинамического цикла газового двигателя // Транспорт на альтернативном топливе, 2012. №6. С. 54–65.

5. Лапушкин Н.А., Лисицын Е.Б. Математическая модель для описания действительных процессов в газовых и газодизельных двигателях // Грузовик, 2006. №4. С. 45–49.

6. Клементьев А.С., Бибиков М.Н., Филькин Н.М., Меркушев А.В. Исследование влияния степени сжатия при конвертации двигателя автомобиля ГАЗ-31105 «Волга» на газовое топливо // Транспорт на альтернативном топливе, 2010. №4. С. 14–17.

7. Клементьев А.С. Контрольные расходы топлива двигателя автомобиля Иж-27156, работающего на бензине и компримированном природном газе // Автомобильная промышленность, 2012. №2. С. 29–30.

8. Злотин Г.Н., Захаров Е.А., Кузьмин А.В. Регулировка бензинового ДВС при переводе его на сжиженный нефтяной газ // Двигателестроение, 2007. №2. С. 29–31.

9. Amirante R., Distaso E., Tamburrano P., Reitz R.D. Laminar flame speed correlations for methane, ethane, propane and their mixtures, and natural gas and gasoline for spark-ignition engine simulations. International Journal of Engine Research. 2017. Vol. 18. No. 9. Pp. 951–970.

10. Barnstedt K., Ratzberger R., Grabner P., Eichlseder H. Thermodynamic investigation of different natural gas combustion processes on the basis of a heavy-duty engine. International Journal of Engine Research. 2016. Vol. 17. No. 1. Pp. 28–34.

11. Пацей П.С., Галышев Ю.В. Исследование влияния закрутки заряда на впуске на параметры газопоршневого двигателя // Известия Международной академии аграрного образования, 2017. №35. С. 93–99.

12. Бурцев Н.В., Бурцев В.А. Многотопливные газовые двигатели с элементами адаптивного управления // Газовая промышленность, 2008. №13. С. 68–73.

13. Heywood J.B. Internal combustion engine fundamentals. New York: McGraw-Hill, 1988. 458 p.

14. Кавтарадзе Р.З. Теория поршневых двигателей. Спец. главы: Учеб. для вузов. — М.: Изд-во МГТУ, 2008. 720 с.

Источник: Журнал “Энергосбережиние и ВИЭ”, фев. 2019

Оригинал статьи: Оценка топливной экономичности поршневых двигателей после их перевода на газомоторное топливо (508 Кб)

кто это писал? почему сравниваются килограммы бензина и кубометры метана? ну ок давайте про прямые цифры. . 8000кг бензина это 9411литров. по цене 45 т.к. это древний мамонт жрет 92й, а сравнения у нас тут при СЖ 15, но опустим. это стоит 424 тысячи рублей (а там что-то про экономию в 1.1 миллиона? это вы что доплачиваете?) далее метана при грамотном переводе это пихло потребит 11300 литров что будет в рублях 214 тысяч. мы бензин пропан и метан покупаем не в килограммах а ЛИТРАХ. тогда экономия в год составит 210 тысяч рублей. я предлагаю авторам взять в руки калькулятор и все проверить, прежде чем криво перепечатывать явную дичь если лить в этот змз 80-й экономия будет еще меньше. а без перевода под СЖ 15 (что стоит мягко говоря недёшево) это вообще выглядит с этим мотором странно. ну и расход который тут взят 16.5 он из каких-то невнятных снов. на переходных режимах этот мотор жрет столько, что можно цифру среднего расхода смело умножать на два. что, кстати, делает уже разумным перевод этого мотора на газ.